【技術提案】QDDアクチュエーターの性能限界を物理特性から突破する

~KMF薄肉分離型軸受(Slim Split Bearing)による力覚制御の安定化と高密度設計~

1.QDD開発における設計的トレードオフの再定義

QDD(Quasi-Direct Drive)の優位性は、低減速比(おおよそ10:1前後)と高トルク密度モーターの組み合わせによる「高いバックドライバビリティ(逆可動性)」と「衝撃耐性」にあります。しかし、これらを実現しようとする際、設計者は常に以下の物理的なトレードオフに直面します。

•トルク定数と慣性モーメント: モーター径を大きくすればトルクは稼げますが、ローターの慣性モーメントが増大し、ダイナミクスが低下します。そのため、必然的に「大口径・薄型(パンケーキ型)」の設計が求められます。

•力覚推定(Proprioception)の精度: 電流値から出力トルクを推定する際、減速機や軸受の摩擦トルク変動は「ノイズ」となります。特に温度変化による予圧変動は、この推定精度を著しく悪化させます。

•静的定格荷重と軽量化: 衝撃をいなすために軸受を薄くすれば、転動体径が小さくなり、着地時などの衝撃によるレース面の圧痕(ブリネル損傷)のリスクが高まります。

2. 現行の薄肉軸受が抱える「物理的限界」

多くのQDD設計で採用される標準的な薄肉玉軸受には、以下の技術的課題が残されています。

■熱膨張率のミスマッチ: 軽量化目的のアルミハウジングと鋼製軸受を組み合わせた場合、線膨張係数の差により、動作温度上昇に伴って「はめあい」が変化します。これが予圧の消失(ガタの発生)や、過剰な予圧による摩擦トルクの増大を招きます。

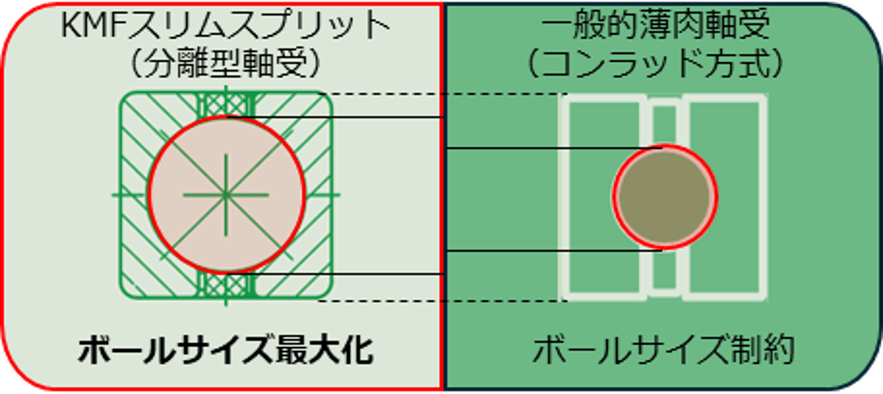

■空間充填率の制約: 標準的なコンラッドタイプ軸受は、保持器の構造上、転動体(ボール)の個数や径を最大化することが困難であり、薄肉化と高耐荷重の両立に限界があります。

3. KMFスリムスプリットベアリングによる技術的ブレークスルー

KMF社の薄肉分離型(スプリット)軸受は、単なる部品交換ではなく、QDDの設計思想そのものを最適化する以下の特徴を備えています。

■ 熱的弾性による予圧の自己適合(Thermal Compliance)

内外輪がスプリット(分離)構造であることは、軸受自体が「弾性体」として機能することを意味します。

・物理的メリット: アルミハウジングが熱膨張した際、軸受リングがその変化に追従して伸縮します。これにより、広範囲の温度域において摩擦トルクの変動を最小限に抑制し、電流値による高精度な力推定を支えます。

*KMFスリムスプリット

内外輪に切れ目があり分離可能。線膨張係数差に追従。

*画像左:4点接触玉軸受

*画像右:クロスローラー

■ 幾何学的制約の打破:最大ボール充填

内外輪分離型構造により、転動体間距離を最小に抑えた高密度充填が可能で、ボールサイズもベアリング断面積比率最大の選択が可能となっています。

・物理的メリット: 同一断面(最小断面 3.175mm)において、標準品より大きなボールをより多くの個数配置できます。これにより、静荷重容量(C0)を大幅に向上させ、不整地走行や着地時の衝撃に対する信頼性を担保します。

*同じ断面サイズでもKMFスリムスプリットは、ボールサイズが大きい

*従来のベアリングは内外輪一体につきボールを隙間から入れるが少ない数に制限されてしまう

■ ミリ単位の自由設計(Design for Function)

カタログスペックに設計を合わせるのではなく、モーターの電磁設計(ステーター径)に軸受を合わせるアプローチが可能です。

・物理的メリット: 直径サイズを1mm単位でオーダー可能なため、磁気回路の空間利用率を最大化できます。また、特殊製法により製造された軌道輪は、分離型特有の振動を抑え、滑らかな回転を実現しています。

■ 厳しい環境下での信頼性

・高耐食性: 特殊な材料処理により、標準で高い防錆効果を保持。屋外環境での実働が想定される移動ロボットに不可欠な耐久性を提供します。

4. 結論:エンジニアリングの視点から

QDDアクチュエーターの性能を決定づけるのは、部品単体の性能ではなく、構成要素間の「整合性」です。KMFのスリムスプリットベアリングは、「熱膨張による物理的干渉を、構造的柔軟性で解決する」という、極めて理にかなったアプローチを提案します。

•超偏平化による慣性モーメントの低減

•熱膨張に左右されない安定したバックドライバビリティ

•衝撃荷重に対するマージンの拡大

これらを実現したいとお考えの開発チームの皆様へ

具体的な荷重条件や環境条件に基づいた技術選定をサポートいたします。FT Engineering Co., Ltd.ドイツKMF社 正規代理店