連載:回転ベアリングの潤滑技術(全4回)~第3回:寿命計算の最前線 — 粘度比κと清浄度係数ec

ベアリングの寿命計算は、かつての「荷重と回転数だけ」の時代から進化しました。ISO 281に基づく最新の計算式では、潤滑状態と汚染度が寿命に与える影響を定量的に計算します。これを「拡張補正定格寿命 (Lnm)」と呼びます。

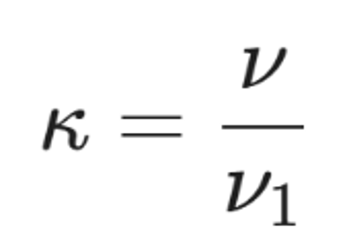

1.粘度比 κ(カッパ)による油膜評価

潤滑が「十分に効いているか」を判断する指標が、粘度比κです。

•ν(ニュー): 運転温度における潤滑剤の動粘度 (㎟/s)

•ν1 (ニューワン): その回転数とベアリングサイズにおいて、理論上EHL油膜を形成するために必要な基準粘度

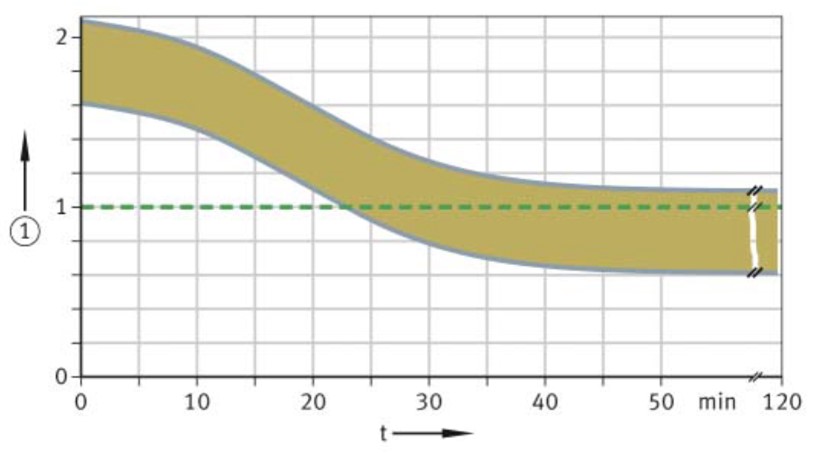

①= (grease film thickness)/

(base oil film thickness)

t = running time

判定基準:

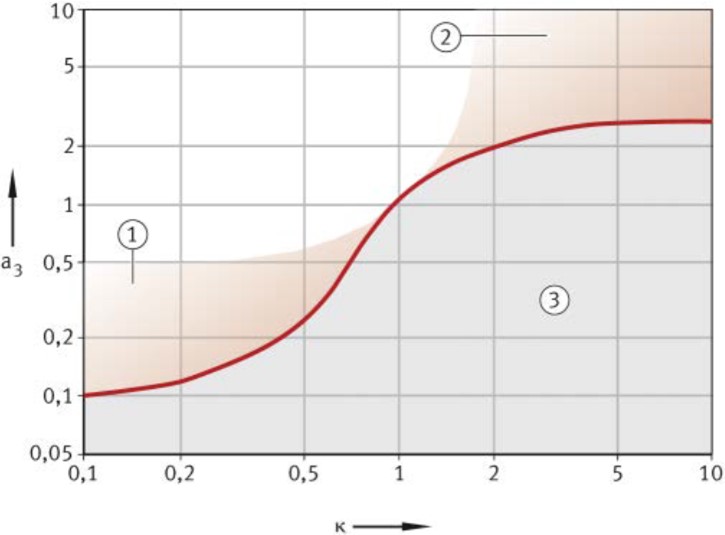

•κ≥4: 完全な流体潤滑。金属接触はなく、無限に近い寿命が期待できます(疲労限度荷重以下の場合)。

•1 < κ < 4: 良好な潤滑状態。

•κ < 1: 混合潤滑〜境界潤滑領域。油膜が不十分で金属接触が発生しています。この場合、EP(極圧)添加剤が含まれた潤滑剤を使用することで、寿命低下をある程度抑制できます。

2. 添加剤の役割:EPとAW

κ < 1 の過酷な条件下では、物理的な油膜(粘度)だけでは金属を守れません。ここで化学の出番となります。

•EP(Extreme Pressure:極圧)添加剤: 硫黄やリン系化合物が含まれており、局所的な高温(金属接触熱)に反応して金属表面に化学反応膜(硫化鉄など)を作ります。これが「身代わり」となって削れることで、焼付きを防ぎます。

•AW(Anti-Wear:抗摩耗)添加剤: より穏やかな条件で吸着膜を作り、摩耗を減らします。

3. 汚染係数ecとフィルタリング

潤滑剤の中に微細なゴミ(異物)が混じっていると、それが転動体と軌道輪の間に噛み込み、圧痕を作ります。この圧痕の縁に応力が集中し、そこからクラックが発生して剥離に至ります。ISO 281では、この影響を 汚染係数 ec として計算に組み込みます。

•ec ≒ 1 (極めて清浄): 研究室レベル、または最高級のフィルタリング。

•ec = 0 (重度の汚染): 開放環境、シール不全、汚れたオイル。寿命は計算値の数分の一以下になります。

重要なのは、「フィルタのβ値(ろ過比)」です。循環給油において、高性能なフィルタ

(例えば β12(c) ≥200)を使用し、オイルの清浄度コード(ISO 4406)を改善することは、ベアリングをワンサイズ大きくする以上の寿命延長効果をもたらすことがあります。

(次回に続く)

参考文献: Schaeffler Technologies, TPI 176 “Lubrication of Rolling Bearings”