連載:回転ベアリングの潤滑技術(全4回)~第4回:現場の実践メンテナンス — 給脂量・間隔とトラブル対策

最終回は、現場のエンジニアが直面するメンテナンスの実務です。

理論が正しくても、使い方が間違っていればトラブルは防げません。

1.グリース寿命の予測

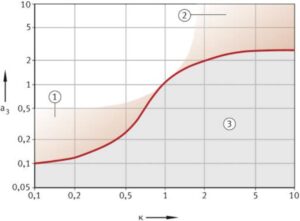

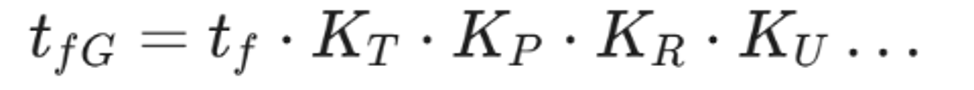

「封入ベアリング(Maintenance-free)」でない限り、グリースは永久ではありません。基油の酸化、増ちょう剤の劣化、油分の分離(ブリーディング)により、潤滑能力は時間とともに失われます。グリース寿命(tfG)の目安は以下の式で概念化されます。

•tf: 基本寿命(速度やサイズに依存)

•KT: 温度補正係数。一般に、温度が15℃上がるごとにグリース寿命は半分になります。

•KP: 荷重補正係数。

•KU: 環境係数(振動や湿気の影響)。

2. 再給脂(Relubrication)の鉄則

グリース寿命が尽きる前に、新しいグリースを補給(再給脂)する必要があります。

•タイミング: 機械が稼働直後の「温まっている状態」で行います。

•回転させながら: 給脂中はベアリングをゆっくり回転させることで、古いグリースが排出され、新しいグリースが内部に行き渡りやすくなります。

•混合の禁止: 銘柄の異なるグリースを混ぜてはいけません。特に、増ちょう剤の種類が違うもの(例:リチウム系とカルシウム系)が混ざると、化学反応で構造が崩れ、液状化して流出したり、カチカチに硬化したりするトラブルが発生します。

3. 初期充填量の正解:「少なさは豊かさ」

「グリースは多ければ多いほど良い」というのは、最も一般的な誤解の一つです。ハウジング内をグリースで満タンにすると、行き場を失ったグリースが激しく撹拌され、異常発熱を起こします(チャーニング)。

•適正量: 一般的に、ベアリング内部空間の 30%〜40% 程度の充填が推奨されます。

•慣らし運転(Running-in): 高速スピンドルなどの場合、充填後に低速から徐々に回転数を上げていく「慣らし」を行い、余分なグリースを排出させて「チャネリング(グリースの通り道)」を作ることが重要です。これが完了すると、温度が安定します。

4. 潤滑不良のサインとトラブルシューティング

•変色: グリースが黒く変色している場合、摩耗粉の混入か、酸化炭化が疑われます。

•乾燥: パサパサに乾いている場合、基油が枯渇しています。給脂間隔が長すぎるか、温度が高すぎます。

•軟化流出: 水分混入による乳化(エマルジョン化)や、不適合グリースの混合が疑われます。

まとめ

全4回にわたり、ベアリング潤滑の深淵な世界を解説しました。

潤滑は単なる「油差し」ではなく、物理学と化学が融合した高度な技術分野です。適切な潤滑設計と管理を行うことで、機械の信頼性は飛躍的に向上します。FT Engineeringでは、これらの理論に基づいた最適なソリューションを提供し続けます。

参考文献: Schaeffler Technologies, TPI 176 “Lubrication of Rolling Bearings”