【技術革新】常識を覆す「一撃成形」KMF社が到達した特殊冷間圧延の深淵

ベアリング製造の常識では「形状を作る(塑性加工・旋削)」工程と「硬さを出す(熱処理)」工程は別物です。しかし、世界にはこの常識をたった1工程で完結させてしまう魔法のような技術を持つ企業が存在します。

今回は、ドイツの少数精鋭エンジニア集団・KMF社が守り続ける秘匿技術、「特殊冷間圧延(一分一秒の熱力学)」の世界をご紹介します。

1.「成形」と「焼入れ」を同時に行う驚異のプロセス

通常、ベアリングの軌道輪を作るには、成形した後に数時間をかけて加熱・急冷する熱処理工程が必要です。しかし、KMF社の「スリムスプリットベアリング」は、全く異なるアプローチを採ります。

■断熱加熱による自己焼入れ:高炭素ステンレス鋼(X46Cr13)の線材に対し、1工程で強大なエネルギーを加え、目的の断面形状へと一気に圧延します。この時、金属内部で発生する膨大な摩擦・変形エネルギーが熱に変換され(断熱加熱)、金属は瞬間的に変態点を超えます。

■理想的な金属組織(マルテンサイト化):圧延ロールが巨大な冷却材として機能し、成形と同時に超急冷が行われることで、外部の加熱炉を通すことなく、硬いマルテンサイト組織を形成します。

2. 鍛流線(ファイバーフロー)を断たない「強さ」の秘密

削り出し(旋削)で製造される一般的なベアリングと、KMFの圧延ベアリングの決定的な違いは、その「内部組織」にあります。

■連続する鍛流線:圧延によって成形された軌道輪は、金属の組織(ファイバーフロー)が形状に沿って途切れることなく連続しています。これにより、繰り返しの負荷に対する耐疲労性が飛躍的に向上します。

■圧倒的な圧縮残留応力:強力な「しごき」によって表面に極めて高い圧縮残留応力が付与されます。これが、転動体から受ける剥離荷重を打ち消し、長寿命化を実現するのです。

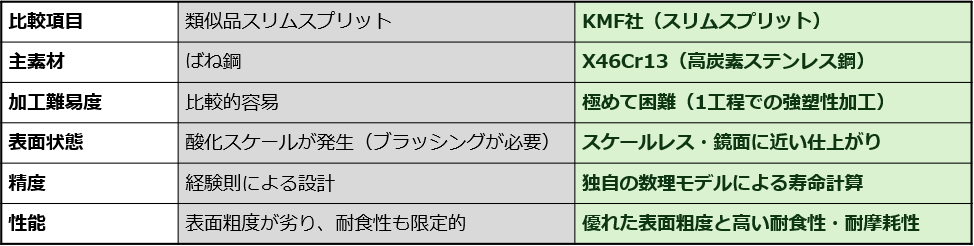

3. KMF vs 他社:素材と仕上げの圧倒的格差

類似の構造を持つ製品(ばね鋼製など)は他社にも存在しますが、KMFの技術はそれらを寄せ付けません。

KMFの製品は、圧延直後から鏡面のような輝きを放ちます。これは、1工程でのエネルギーバランスが完璧に制御されている証です。

4. 創設者 Helmut Baesner の哲学

この技術を確立したのは、かつてINA(シェフラー)の技術トップを務めたHelmut Baesner氏です。巨大企業の「効率」を知り尽くした彼が、自らの理想を追求するために辿り着いたのが、「少人数の精鋭で、特許すら出さずに技術を秘匿する」という極めてストイックな経営スタイルでした。

あえて会社を大きくせず、マーケティングも行わない。その製品が持つ「物理的な正しさ」だけで世界中の設計者を納得させる。KMF社のベアリングには、そんな職人気質なエンジニアリングの魂が宿っています。

結論:限界値「20mm角」に込められた価値

現在、この一撃成形が可能な断面サイズは「20mm角」が最大とされています。これは、巨大なエネルギーを一点に集中させ、かつ組織をコントロールできる物理的な限界点と言えるでしょう。

「常識」という枠を飛び越え、材料のポテンシャルを極限まで引き出すKMF社のスリムスプリットベアリング。

省スペース、高耐久、そしてメンテナンス性の向上を求める設計者にとって、これ以上の回答はありません。 FT Engineering 私たちは、KMF社と深い信頼関係を結び、その真価を日本のエンジニアの皆様へお届けします。