軸受保持器解説

~その1~剛性と精度が定格荷重およびシステム安定性に及ぼす影響

1.はじめに

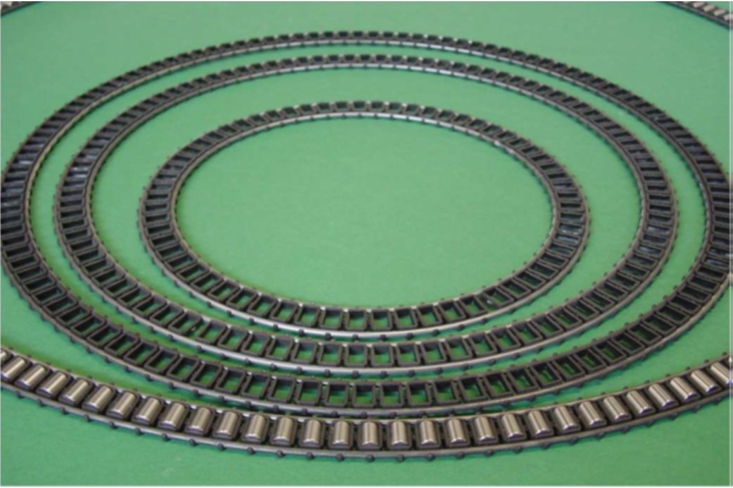

軸受の定格荷重は、伝統的に転動体と軌道の接触応力計算に基づいて算出されます。しかし、実際の運転条件下では、保持器が転動体の姿勢をどこまで制御できるかが、実効的な負荷能力を大きく左右します。保持器は単なる「転動体の分離」を目的とする部品ではなく、軸受システム全体の運動学的安定性を担保する「案内要素」として機能します。

2. 保持器の剛性と「姿勢制御」のメカニズム

保持器の剛性(強度)は、高負荷時における転動体のスキュー(Skewing:自転軸の傾き)およびチルト(Tilting:垂直方向の傾き)を抑制する役割を果たします。

■スキューの抑制:

・保持器のポケット壁面が十分な剛性を持っている場合、転動体が公転方向から外れようとするモーメントを物理的に拘束します。

■エッジロードの回避:

・剛性が低い保持器では、転動体のスキューを許容してしまい、結果として転動体端部に異常な応力集中(エッジロード)を発生させます。

・これにより、軌道面の面圧分布が理論値から逸脱し、早期の剥離や永久変形を招くリスクが高まります。

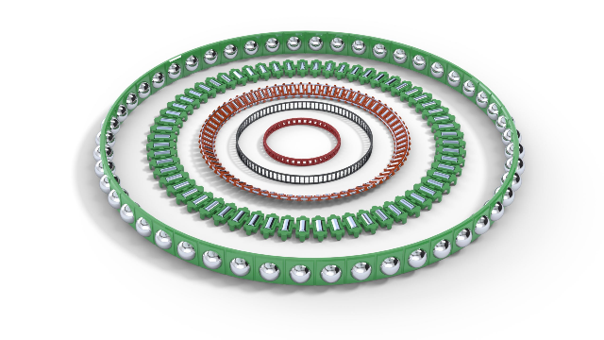

■複合構造による安定化:

・柔軟な樹脂素材を使用する場合でも、鋼線(サポートリング)等の剛性体を組み合わせた複合構造を採用することで、案内精度を損なわずに安定性を確保する設計手法が一般的です 。

3. 製造精度と「荷重分配」の同期性

保持器のポケットのピッチ精度およびクリアランスの均一性は、システム内の全転動体が等しく荷重を分担できるか(Load Sharing)に直結します。

■ころの相互差と等級:

・保持器に組み込まれる転動体は、極めて高い精度(例:直径相互差0.002mm 以内の G2 等級)で選別されたものが使用されます。

・精度が統一された「同一ロット」の転動体のみを保持器に充填することで、直径偏差による荷重の不均衡を最小限に抑えます。

■ピッチ精度による動的安定性:

・保持器のポケット位置精度が高いほど、公転時における転動体同士の押し合い(競り合い)が減少し、内部摩擦と発熱が抑制されます。

・これは動定格荷重(寿命)の維持において、潤滑膜の形成を安定させる重要な要因となります。

4. 定格荷重への影響:理論と実際

保持器の性能は、理論上の定格荷重の数値そのものを変えるのではなく、その数値を「実際の環境でどこまで発揮できるか」という有効性に影響を与えます。

4.1 静定格荷重 (C0) への寄与

静止荷重条件下において、保持器の精度が低いと一部の転動体のみに荷重が集中します。保持器が転動体を正しく整列させることで、接触線全体に荷重を分散させ、理論上の最大接触応力を均一化します。

4.2 動定格荷重 (C) への寄与

走行中の転動体は、保持器内での摩擦や微細な振動に曝されます。精度の高い保持器は、転動体のスムーズな回転(Rolling)を助け、すべり(Sliding)を最小化します。すべりの低減は軌道面の摩耗を抑え、結果として計算寿命の達成率を向上させます。

5. 結論

保持器の剛性と精度は、軸受システムの「質」を決定する隠れた重要因子です。

1. 剛性は、高負荷時や急減速時の転動体姿勢を維持し、偏荷重によるエッジロードを防ぎます。

2. 精度は、システム内の荷重分配を最適化し、内部摩擦による発熱と摩耗を抑制します。

軸受選定においては、転動体単体のスペックだけでなく、それらを拘束・案内する保持器の設計思想(材質、構造、加工精度)が、システムの長期信頼性を支える鍵となります。

~その2~保持器材質が軸受寿命に及ぼす影響と樹脂保持器の優位性

1.はじめに

転がり軸受の寿命(疲労寿命および摩耗寿命)は、転動体と軌道輪の接触状態だけでなく、それらを案内する「保持器」の挙動に大きく依存します。近年、工作機械や自動車、産業用ロボットの分野では、従来の鋼製保持器に代わり、ポリアミド12(PA12)やポリフェニレンサルファイド(PPS)などの成形樹脂保持器の採用が進んでいます。本レポートでは、樹脂保持器が軸受寿命の延長に寄与するメカニズムについて論じます。

2. 樹脂保持器による寿命延長のメカニズム

2.1 摩擦損失の低減と温度上昇の抑制

樹脂保持器の最大のメリットの一つは、鋼製保持器と比較して摩擦係数が極めて低い点にあります。

■低発熱性: 保持器ポケット部と転動体(ころ・玉)の接触において、樹脂は自己潤滑性を有するため滑り摩擦が小さくなります。これにより軸受内部の昇温が抑制されます。

■潤滑寿命の延長: 軸受寿命の多くは潤滑剤(グリースや油)の劣化によって決まります。過去の研究(SKF Evolution等)では、樹脂保持器による運転温度の低下(数℃〜10℃程度)が、潤滑剤の酸化劣化速度を遅らせ、結果として軸受の保守間隔と実用寿命を大幅に延ばすことが実証されています。

2.2 軽量化による動的安定性とすべりの抑制

樹脂の密度は鋼の約1/6〜1/7と非常に軽量です。

■遠心力の低減: 高速回転時、保持器自体の遠心力が小さいため、案内面への押し付け力や変形が抑制されます。

■スリップの抑制: 急加速・急減速時に保持器の慣性モーメントが小さいため、転動体が軌道面で滑る現象(スミアリングやスポーリングの原因)を低減します。JTEKT等の論文では、樹脂保持器の軽量さが転動体の公転安定性を高め、異常摩耗を防ぐ効果が報告されています。

2.3 潤滑油の保持能力と供給性能の最適化

成形樹脂保持器は、鋼板プレス加工では困難な複雑なポケット形状(3次元形状)を射出成形で実現できます。

■ポケット形状の最適化: 転動体とポケットの間に適切な「油だまり」を形成するよう設計でき、流体潤滑膜(EHL油膜)の形成を促進します。

■緊急走行性能: 万が一の潤滑不良時にも、樹脂自体の自己潤滑性が「緊急走行(非常走行)」を可能にし、金属保持器で見られるような急激な焼き付き(抱き付き)を回避し、システムの壊滅的な損傷を防ぎます。

3. 技術資料に基づくメリットの考察

過去の軸受メーカー各社の研究(例:NSK、NTN、JTEKT等の技術論文)に基づくと、樹脂保持器の有用性は以下の点に集約されます。

1.潤滑膜形成の向上: 樹脂は金属に比べて「ぬれ性」が良い場合があり、また弾性率が低いため接触圧力を分散させやすく、油膜切れを起こしにくい特性があります(弾性流体潤滑の安定化)。

2.振動・騒音の減衰: 樹脂の持つ内部減衰(ダンピング)効果により、転動体との衝突衝撃を吸収します。これが、軌道面への微細な衝撃荷重を和らげ、結果として転動疲労寿命の低下を防ぐ要因となります。

3.耐食性: 酸性・アルカリ性環境や水分が混入する環境下では、鋼製保持器のような腐食剥離が発生しないため、特殊環境下での寿命は樹脂製が圧倒的に勝ります(PPS保持器などの事例)。

4. 適用上の留意点(限界と対策)

寿命延長のメリットがある一方で、樹脂保持器には特有の制限も存在します。

■温度制限: 一般的なPA12では連続使用100℃程度が限界です。これを超える高温環境ではPPSやPEEKなどの高機能樹脂を選択する必要があります。

■耐薬品性: 潤滑油中の極圧添加剤(特に硫黄系)によっては、樹脂を脆化させる場合があります。材料と潤滑剤の適合性確認は寿命予測において必須です。

5. まとめ

樹脂保持器は、「低摩擦・低発熱」「軽量・低慣性」「形状の自由度(油膜保持)」という3つの柱により、転がり軸受の寿命延長に大きく寄与します。 特に「潤滑寿命」が支配的な現代の高速・高効率な機械設計において、樹脂保持器は単なるコストダウン手段ではなく、軸受性能の限界を押し上げる重要な技術要素となっています。

~その3~保持器の設計・材質が限界回転数および熱安定性に及ぼす影響

1.はじめに

回転軸受の許容回転数は、機械的な強度限界である「限界回転数(Limiting Speed)」と、摩擦発熱と放熱のバランスによって決まる「熱定格回転数(Reference Speed)」の2つの指標によって管理されます。保持器は、転動体との接触摩擦、公転時の遠心力、および潤滑剤の攪拌抵抗を通じて、これら両方の限界値に直接関与します。

2. 保持器の案内方式と回転性能

保持器が「何によって支えられ、案内されるか」という方式(案内方式)は、高速回転時の安定性を大きく左右します。

2.1 転動体案内

一般に標準的な軸受に採用される方式です。

■特徴: 保持器は転動体によって支持されます。

■回転数への影響: 高速回転時、保持器の自重による遠心力で転動体との接触力が増大し、摩擦熱が発生しやすいため、超高速回転には向きません。

2.2 軌道輪案内

内輪または外輪の肩部で保持器を案内する方式です(例:マシニングセンタ用主軸軸受)。

■特徴: 案内面での油膜形成が安定し、保持器の挙動が安定します。

■回転数への影響: 転動体への負担が軽減されるため、限界回転数を大幅に高めることが可能です。特に外輪案内は、遠心力によって保持器が案内面に押し付けられるため、高速時の振れが抑制されます。

3. 保持器材質が「限界回転数」に与える影響

限界回転数nGは、保持器が遠心力による破壊や著しい変形を起こさずに耐えうる物理的な限界値です。

3.1 樹脂保持器(ポリアミド、PEEK等)の優位性

樹脂材料はその「低密度」と「自己潤滑性」により、高速回転において圧倒的な優位性を持ちます。

■遠心力の低減: 鋼製保持器に比べ質量が約 1/6 であるため、高速回転時の遠心力が極めて小さく、保持器の変形や案内面への焼き付きが起こりにくい特性があります。

■ndm値の向上: 樹脂保持器を採用することで、鋼製保持器よりも ndm値(回転数 x ピッチ円径)を 20% 〜 50% 程度向上させることが可能です。

3.2 金属保持器(鋼、もみ抜き真鍮)

■鋼板プレス: 中低速では経済的ですが、高速域では剛性不足による「うねり」が発生しやすく、限界回転数は低くなります。

■もみ抜き真鍮: 強度と耐摩耗性に優れ、大型軸受や振動の激しい環境に適していますが、質量が大きいため急加速・急減速時の慣性負荷が課題となります。

4. 熱安定性と「熱定格回転数」

熱定格回転数は、軸受の温度が周囲温度より一定(通常50ケルビン)上昇した状態で、発生熱量と放熱量が平衡する回転数です。

4.1 摩擦損失の最小化

軸受内部の総摩擦トルクM は、荷重に依存する摩擦M1と、潤滑剤の粘性抵抗に依存する摩擦 M0 の和で表されます。

M = M0 + M1

樹脂保持器は転動体との接触摩擦係数が小さいためM0を低く抑えることができ、結果として発生熱量を低減し、熱定格回転数を高めることができます。

4.2 潤滑剤の流動性と攪拌抵抗

保持器の形状は、内部の空気やオイルの「流れ」を決定します。

■ウィンドウ形状の最適化: 樹脂保持器は射出成形により、空気抵抗やオイルの攪拌抵抗を最小限にするエアロダイナミクス形状を実現でき、熱の滞留を防ぎます。

5. まとめ:保持器選定による回転性能の最適化

結論

高速回転性能を追求する場合、保持器は「軽量であること(低遠心力)」と「低摩擦であること(低発熱)」が必須条件となります。この点で、現代の高速回転軸受において樹脂保持器(特に PEEK 材や高精度ポリアミド)は、単なる部品の一部ではなく、軸受の回転限界値を引き上げるための「アクティブな機能要素」として位置づけられています。

~その4~転がり軸受用樹脂保持器の摩耗寿命予測メカニズム

1.はじめに

樹脂保持器は、鋼製保持器に比べて軽量性、耐食性、低摩擦性に優れる一方、その寿命は主に「摩耗」によって規定されます。保持器の摩耗が進展すると、転動体の保持機能が低下し、最終的には軸受の振動増大や焼き付きを招きます。本レポートでは、樹脂保持器の摩耗寿命を予測するための学術的アプローチと計算モデルについて論じます。

2. 摩耗の物理的メカニズム

保持器の摩耗は、主に転動体(ころ・玉)との接触面、および軌道輪案内面における「滑り接触」によって発生します。

■接触圧力の不均一性: 保持器ポケット内での転動体の挙動は動的であり、加減速時や高速回転時の遠心力によって、特定の部位に高い接触応力が発生します。

■凝着摩耗(Adhesive Wear): 樹脂分子が相手材(鋼)へ転移し、それが脱落することで摩耗が進行します。

■アブレシブ摩耗(Abrasive Wear): 潤滑剤中の異物や、樹脂に添加された強化繊維(ガラス繊維等)による攻撃性によって発生します。

3. 摩耗予測の理論モデル:アーチャードの法則の適用

樹脂の摩耗予測において最も広く用いられるのは、アーチャード(Archard)の摩耗法則をベースとした数理モデルです。

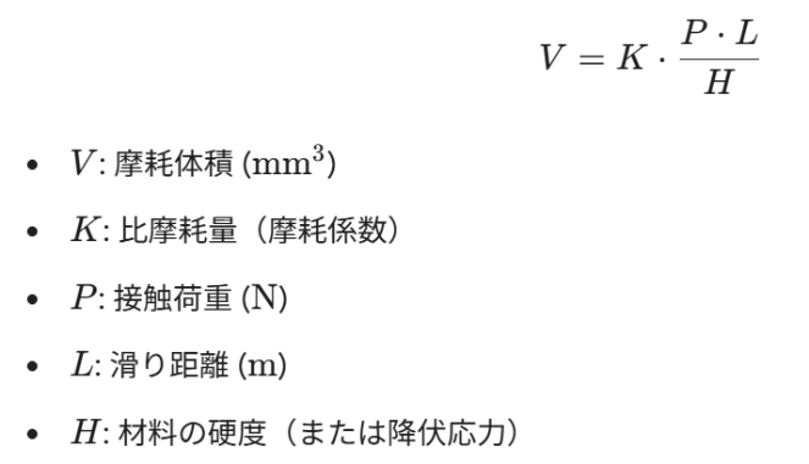

3.1 基本式

摩耗体積Vは以下の式で推定されます。

樹脂の場合、硬度Hが温度に依存して大きく変化するため、実用上の寿命予測では、特定の温度環境下での「比摩耗量 k」を用いた以下の簡略式が多用されます。

3.2 PV値による限界評価

樹脂保持器の寿命を左右する重要な指標が PV値(圧力P x 速度V) です。

■許容PV値: 樹脂材料ごとに定まる限界値であり、これを超えると摩耗速度が指数関数的に増大し、熱変形を伴う「異常摩耗」へ移行します。

■寿命予測: 算出した作動中の PV値が、材料固有の許容 PVカーブに対してどの程度のマー ジン(安全率)にあるかを評価します。

4. 寿命に影響を与える主要因子

4.1 温度依存性

樹脂はガラス転移点(Tg)に近づくと急激に弾性率が低下し、比摩耗量kが増大します。

■自己発熱: 滑り摩擦による熱が保持器内に蓄積しやすいため、放熱条件を考慮した温度上昇シミュレーションが不可欠です。

4.2 潤滑剤との親和性

■境界潤滑: 油膜が十分に形成されない境界潤滑条件下では、樹脂の自己潤滑性が寿命を支えます。

■膨潤と劣化: 長期使用において潤滑剤成分(極圧添加剤等)が樹脂に浸透し、保持器の硬度低下やクラックを誘発する場合があります。これを加味した「化学的劣化寿命」を摩耗予測に統合する必要があります。

5. 数値解析を用いた摩耗予測プロセス

現代の高度な寿命予測では、動解析(Multi-body Dynamics)と有限要素法(FEM)を組み合わせた手法が採用されます。

5-1.動解析: 軸受運転中の転動体と保持器の接触荷重 P(t)および滑り速度 v(t)の時系列データを取得。

5-2.熱解析: 内部摩擦による保持器の温度分布を予測。

5-3.摩耗ステップ更新: アーチャードの式に基づき、微小時間ごとの形状変化(肉厚減少)を計算モデルにフィードバック。

5-4.臨界点特定: ポケット壁厚が設計限界(強度不足による破損リスク)に達するまでの時間を「摩耗寿命」と定義。

6. 結論

樹脂保持器の摩耗寿命予測は、単一の定数ではなく、「荷重・速度・温度・潤滑」の動的な相互作用として捉える必要があります。

■物理的な摩耗現象(アーチャードの法則)

■材料学的な特性(PV限界)

■システム的な挙動(動解析) これらを統合することで、他社の鋼製保持器では「破損」が寿命基準であったのに対し、KMFの樹脂保持器では「機能的摩耗限界」としての高精度な寿命予測が可能となります。