スリムアクチュエーター設計の「限界」を突破する:PWG×アンギュラーコンタクトローラーベアリングの最適解

ロボット、医療機器、精密自動化。あらゆる分野で求められているのは「より小さく、より力強く」という、相反する課題の克服です。

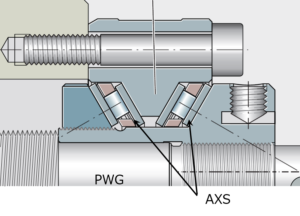

特に、圧倒的なパワー密度を誇る遊星ローラーねじ(PWG)を用いたスリムアクチュエーターの開発において、設計者を悩ませるのが「ねじサポートベアリング」の選定です。今回は、FT engineeringが数多くの実績を積み上げてきた、常識を覆すベアリングソリューションについて詳しく解説します。

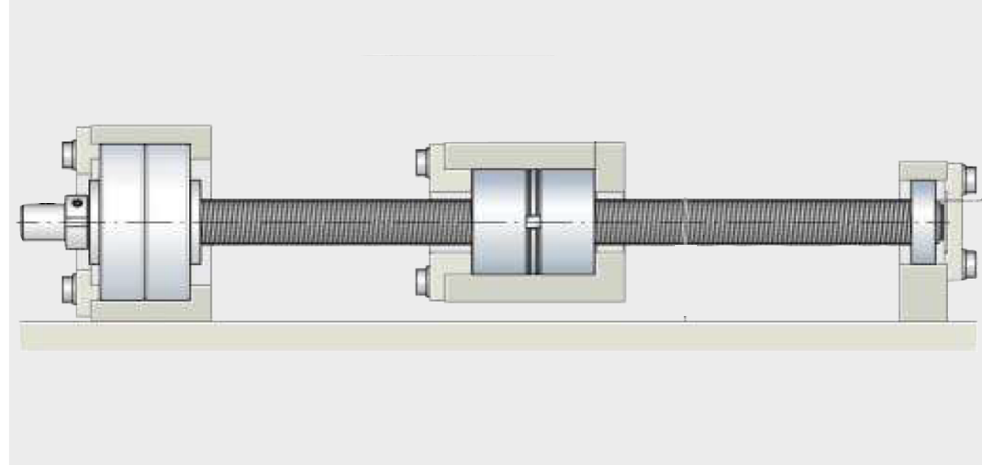

一般的なねじサポートベアリング配置

ナット部よりサポート部が大きくなる

1.PWGが直面する「サポートベアリングのパラドックス」

遊星ローラーねじ(PWG)は、その構造上、軸径に対して定格荷重が非常に大きく、一方でナットサイズは驚くほどコンパクトです。しかし、この「スリムで高出力」という利点が、ベアリング選定において仇となります。

・一般的なアンギュラー玉軸受(ACBB)の限界: 軸径に合わせた標準的なACBB(2個組合せ)では、PWGが叩き出す巨大な荷重に耐えられません。

・「スリム化」の喪失: 荷重を支えるために大きなベアリングを選定すると、ねじ端部に巨大なハウジングや別部品が必要になり、せっかくのPWGのスリムな設計が台無しになってしまいます。

このパラドックスを解決するのが、FT engineeringが推奨するシェフラー社製AXSシリーズおよびKMF社製KXSシリーズです 。

2. 技術的論理:なぜ「円筒ころ」なのか?

従来の常識では、アンギュラーやスラストのローラーベアリングには「円錐ころ」を用いるのが一般的でした。これは、内周と外周の周長差による「滑り(スキュー)」を防止するためです。しかし、小径の円錐ころは製造難易度が極めて高く、コストも跳ね上がります。

ここで、シェフラー社とKMF社は「一定の回転数以下であれば実用上の問題はない」という大胆かつ合理的な判断を下し、あえて円筒ころを採用しました 。この選択が、以下のような圧倒的なメリットを生み出しています。

■ 転動体スキューを補って余りあるメリット

・高精度と低コストの両立: 安価でありながら非常に高精度な円筒ころを使用可能です 。

・構造の簡素化とコストダウン: 内外輪に焼き入れ硬化されたシートメタルを採用し、

これらを共通の形状にすることで大幅なコストダウンを実現しています 。

・発熱の抑制: 円錐ころで不可欠な「ベアリングショルダー(肩)」が不要な構造のため、

ショルダー部での滑りによる発熱が発生しません。

・同一円錐角度による「自動調心」: すべてのパーツが同一の円錐角度で構成されている

ため 、予圧をかけるだけで各部品が幾何学的に最適な位置に導かれ、自動的に精密な心

出し(調心)が行われます。

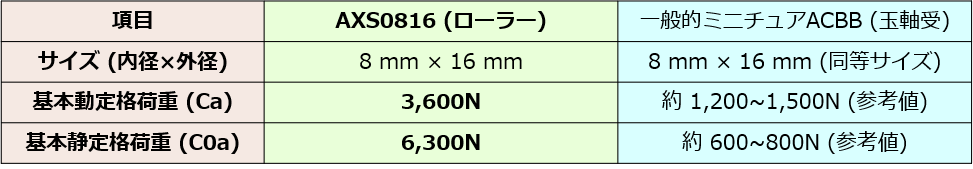

3. データが証明する優位性(AXS0816 vs. 一般軸受)

PWG05シリーズ(軸径約5mm、ナット外径22mm)に最適なAXS0816を例に、具体的な数値を比較します。

AXS0816は、同サイズの玉軸受に対し、静定格荷重で約8〜10倍近い負荷容量を誇ります 。このコンパクトさであれば、PWGのナット外径(22mm)内にサポート部を完全に収めることが可能です。

4. FT engineeringの実績と顧客メリット

私たちは、この「PWG×円筒アンギュラーローラーベアリング」の組み合わせにおいて、既に多数の製品化実績を有しています。

1.究極のスリム化: サポート部をナット径に集約し、装置全体のダウンサイジングに直結。

2.組み立て精度の均一化: 「予圧=自動調心」のメカニズムにより、熟練度に依存せず安定した高精度を実現。

3.高い信頼性と剛性: 断面が非常に小さいながらも、高い耐荷重とモーメント荷重を両立 。

主な応用例: 塗装ロボットの手首軸 、医療用シーリングマウント 、CTスキャナーのチルト駆動部など。

FT engineeringでは、PWGとAXS/KXSを組み合わせた最適なユニット設計から寿命計算まで、トータルでサポートいたします。設計の限界を突破したいとお考えの皆様、ぜひ一度お問い合わせください。