ニードルベアリング解説

ミクロン単位の精度を支える「針」の正体:ニードルベアリング転動体の製造プロセス

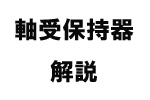

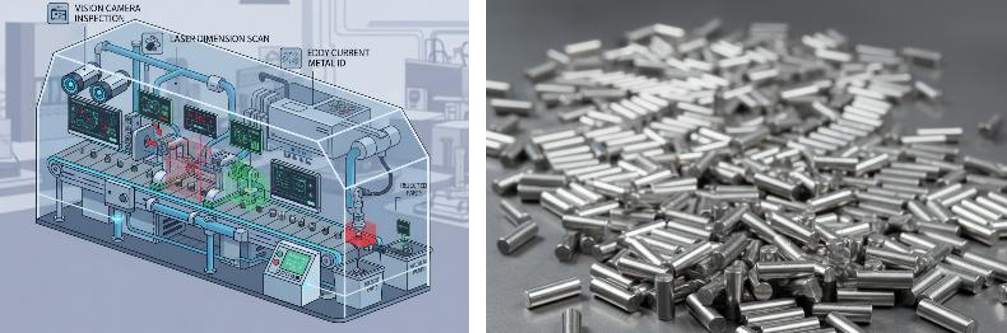

機械設計において、高負荷と省スペースを両立させるニードルベアリング。その性能の核となるのが、内部に組み込まれた「ニードル(針状ころ)」です。

直径に対して長さがあるという特殊な形状ゆえに、その製造には極めて高度な技術が要求されます。今回は、一本の鋼線が最高精度の転動体へと生まれ変わるまでの、緻密な製造プロセスをご紹介します。

1.原材料の選定と引き抜き(伸線)

高品質なベアリングの出発点は、材料の純度です。

•材質: 主に高炭素クロム軸受鋼(SUJ2など)が使用されます。

•工程: コイル状の鋼線をダイスに通し、目的の直径よりもわずかに太いサイズまで引き抜きます。この「伸線」工程により、寸法精度を高めるだけでなく、金属組織を整えて均一な強度を確保します。

2. 切断とヘッダー加工(冷間圧造)

次に、ニードルの形を成形していきます。

•切断: 鋼線を緻密な計算に基づいた長さにカットします。

•ヘッダー加工: 切断された材料の両端を叩き、端面を平坦や球面状に整えます。この段階で、将来の**「クラウニング(端部のわずかな丸み)」**の基礎となる形状を付与することもあります。

3. 熱処理(焼入れ・焼戻し)

過酷な荷重に耐え、摩耗を防ぐための「命」を吹き込む工程です。

•焼入れ: 高温加熱後に油などで急冷し、組織を硬いマルテンサイト構造へ変化させます。

•焼戻し: 再び適温で加熱して内部応力を除去し、粘り強さ(靭性)を与えます。最終的に、硬度は HRC60以上 という極めて高い水準に調整されます。

4. 精密研削(センタレス研削)

ここからミクロン単位の調整が行われます。

•センタレス研削: ニードルは細長いため、通常の旋盤のようにセンターで保持すると「たわみ」が生じます。そこで、回転する砥石と調整車の間で転がしながら削る「芯なし研削」が採用されます。

•精度: 真円度と外径寸法を極限まで追い込み、同時に両端の面も所定の長さに揃えます。

5. 超仕上げ(スーパーフィニッシング)

表面を鏡面(ミラーフィニッシュ)へと昇華させます。

•バレル研磨: 研磨材と共に槽の中で振動・回転させ、微細なバリを取り除きます。

•超仕上げ: 特殊な砥石を用い、表面粗さを Ra0.1以下 という滑らかさまで磨き上げます。ここで最終的なクラウニング形状が精密に作り込まれ、エッジロード(端部への応力集中)を防ぐ設計が完成します。

6. 検査と厳格な等級分け(ソーティング)

最後に、一本の妥協も許さない選別が行われます。

•自動選別: レーザーや電気マイクロメータを用い、外径寸法を 0.5μm〜1.0μm 単位という驚異的な細かさでロット分けします。

•全数検査: 表面のキズ、割れ、焼損などの欠陥がないか、高度なセンサーと画像処理によって全数検査されます。

技術力の見せ所:なぜ「精度」が重要なのか

ニードルベアリングの製造において最大の難所は、その「細長さ」ゆえに発生しやすい研削中のたわみやビビリをいかに抑えるかにあります。

また、一つの軸受内に組み込まれるニードル同士にわずかでも寸法のバラつきがあれば、特定のニードルに荷重が集中し、早期破損を招きます。私たちが提供するベアリングの裏側には、こうしたミクロン単位の誤差も許さない徹底した品質管理と、メーカーの執念とも言える技術力が凝縮されているのです。

FT Engineering 私たちは、世界最高水準の機械コンポーネントを通じて、日本のモノづくりに貢献します。

【技術解説】0.5μmの差が寿命を分ける。ニードルベアリングの「超精密選別」とその舞台裏

機械の静粛性と長寿命化を支えるニードルベアリング。その内部に組み込まれる「針(ニードル)」は、単に精密に作られているだけではありません。実は、製造の最終工程で行われる「等級分け(ソーティング)」こそが、軸受の運命を握っていると言っても過言ではありません。

今回は、数億本という単位で生産されるニードルが、どのようにミクロン単位で選別され、品質が保証されているのか、その最先端の現場を解説します。

なぜ、これほど細かく分けるのか?

ニードルベアリングには、一つの軸受の中に数十本のニードルが組み込まれます。もし、たった1本だけ他の針より太いものが混じってしまったらどうなるでしょうか。荷重はその1本に集中し、そこから早期の剥離や破損が始まります。

実際の現場では、「同じセットに入れるニードルの相互差は2μm以内」という極めて厳しい基準が設けられています。この均一性を担保するのが自動選別装置です。

主流となる3つの測定原理

現在、世界の製造ラインでは主に以下の3つの方式が使い分けられています。

1.接触式:電気マイクロメータ(LVDT)方式

古くから信頼されている「触診」の技術です。

•原理: 差動変圧器(LVDT)センサを使用し、測定子がニードル表面に物理的に接触します。その微細な上下動を電気信号に変換し、ナノメートル単位の変位を測定します。

•メリット: 表面の油膜や微細な汚れの影響を受けにくく、極めて安定した測定が可能です。

2. 非接触式:レーザー走査方式

高速処理に特化した「光」の技術です。

•原理: 高速スキャンされるレーザー光をニードルが遮った際の「影」の時間をカウントし、外径を算出します。

•メリット: 1秒間に数十個以上の測定が可能で、非接触のため製品にキズをつけるリスクがありません。

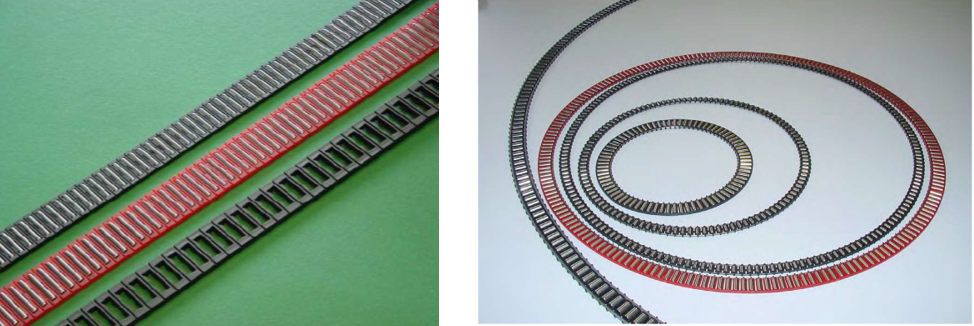

3. 非接触式:画像処理(マシンビジョン)方式

「目」の役割を果たす多機能検査です。

•原理: 高解像度カメラと歪みの少ないテレセントリックレンズを用い、バックライトで浮かび上がったシルエットを解析します。

•メリット: 外径だけでなく、全長、端面のR形状、曲がり、表面のキズなどを一度に判定できます。

物理的にどう仕分けられるのか?

測定されたデータは瞬時に処理され、以下のメカニズムでランク分けされます。

1.判定: 「標準」「+2μmクラス」「-2μmクラス」「不良品」などにランク付け。

2.追跡: コンベア上のニードルの位置をシステムが正確に把握。

3.排出: 目的の箱の真上に来た瞬間、**エアブロー(空気噴射)**や電磁シャッターが作動し、一瞬でボックスへ落とし込まれます。

大手メーカー(INA等)に見る「超大量生産」のロジック

数億本規模の生産を行うトップメーカーでは、このプロセスはさらに高度化されています。

■インライン・フィードバック: 選別機のデータは前工程の「センタレス研削機」へリアルタイムで送信されます。寸法が公差の限界に近づくと、研削機が自動で砥石の切り込み量を微調整し、不良品を出さない「止まらないライン」を実現しています。

■複合検査(全数保証): 寸法だけでなく、渦流探傷検査(EDDY CURRENT TEST)を組み合わせ、表面の微細なクラックや熱処理ムラまで全数チェックします。

■厳格なパッキング: 測定後はサブミクロン単位でパッキングされ、バーコード管理によって「同じ等級のロット」だけが組み立て工程へと送られます。

結論:同期するプロセスが生む信頼性

「測って分ける」選別プロセスと、「前工程で作り込む」製造プロセス。これらが完全に同期することで、初めて世界基準の品質が生まれます。

私たちFT Engineeringが扱う高精度ベアリングの背後には、こうしたコンマ数秒、サブミクロン単位の技術の積み重ねがあります。お客様の機械が最高のパフォーマンスを発揮できるよう、私たちはこうした「目に見えない品質」にこだわり続けています。