【技術特集】機械の常識を覆す「有限ストロークボールねじ」の衝撃 — KMF特殊圧延技術が拓く未踏の設計領域

はじめに:なぜ、ボールねじは「循環」しなければならないのか?

産業機械の設計において、直動機構の要となる「ボールねじ」。高精度な位置決めと高い伝達効率を誇るこの機械要素は、長年にわたり「無限循環方式」が常識とされてきました。ボールをナット内で循環させるためのリターンチューブやエンドキャップが必要不可欠であり、それが設計上の「制約」となっていたことも事実です。

「もし、循環機構を持たないボールねじが自由に作れたら?」「もし、レール形状が直線だけでなく、円弧や扇形をしていたら?」今回ご紹介するのは、そんな設計者の夢想を現実にする技術革新です。ドイツのKMF社が誇る「特殊圧延技術」により実現した「有限ストロークボールねじ」これは単なる新製品ではなく、これまでの機械設計の常識を根本から覆す可能性を秘めています。

本記事では、KMFの独自技術が可能にしたレールの多様性、有限ストローク化によるメリット、そしてこれまで世の中に存在しなかった中空構造やクロスローラーねじへの応用まで、その全貌を徹底解説します。

第1章:KMF独自技術「特殊圧延」がすべての起点

通常、高精度のボールねじやガイドレールの軌道面は「研削(研磨)」によって仕上げられます。しかし、KMFのアプローチは異なります。彼らが持つコア技術は「精密特殊圧延」です。

1.1 削るのではなく、型で成型する強み

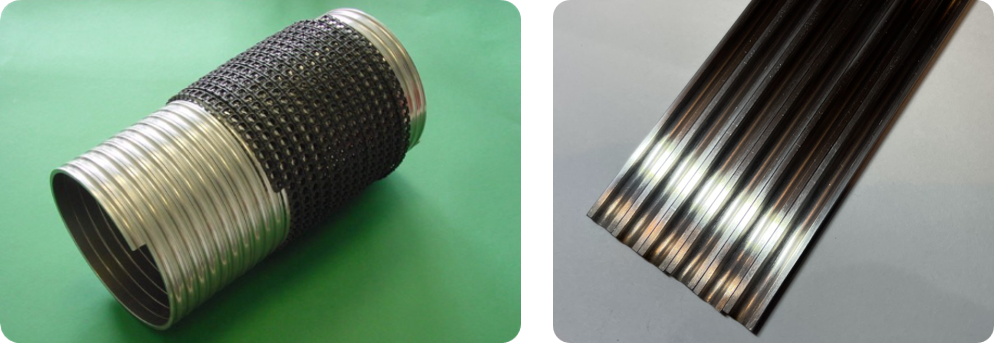

圧延とは、金属材料をロールで挟み込み、圧力をかけて形状を変形させる加工法です。KMFはこの技術を極限まで高め、ボールが転がる軌道面(レースウェイ)を圧延のみで高精度に成型することを可能にしました。

この製法には、従来の切削・研削加工にはない大きな特長があります。

■材料の繊維組織(メタルフロー)が分断されない: 表面硬度と疲労強度が向上し、耐久性に優れる。

■自由な断面形状: 複雑なプロファイルを持つレールも、ダイス(金型)を通すことで連続的に生産可能。

1.2 直線だけではない。「形」の自由度

最も注目すべきは、この圧延技術によって「直線」「円形」「螺旋状」といった、多様な形状のレール成型が可能になった点です。従来のボールねじは「真っ直ぐな軸」であることが大前提でした。しかし、KMFの技術を用いれば、カーブを描く軌道や、特定の角度だけ動作する扇形の軌道を持つねじ軸やナット(あるいはそれに準ずる外筒)を作り出すことができます。

これが、後述する「有限ストロークボールねじ」の実現を支える技術的基盤となっています。

第2章:なぜ今まで「有限ストロークボールねじ」は無かったのか?

ここで一つの疑問が浮かびます。「循環させない有限ストロークのボールねじにメリットがあるなら、なぜ今まで普及していなかったのか?」と。

2.1 「リテーナー」と「コスト」の壁

有限ストローク(ボールが循環せず、保持器=リテーナーと共に移動する方式)は、リニアガイドの一部(クロスローラーガイド等)では一般的でした。しかし、これを「ねじ構造」に適用するには大きなハードルがありました。

1.標準化の壁:一般的なボールねじは、ねじ径、ナット長さ、ナット外形で型番は整理され、あとはシャフト長だけでした。有限ストロークボールねじはシャフト径と長さ、ナット長さ、ストローク量、オーバーラップ量と転動体幅とパラメーターが多すぎて標準化が困難でした。

2.専用部品の不在: 循環機構を廃止する場合、ボール同士の接触を防ぎ、かつ整列させる「ケージ(保持器)」を螺旋状の軌道に合わせて設計・製造する必要があり、量産性が低かったのです。

2.2 KMFによるブレイクスルー

KMFは、前述の「特殊圧延」により、高精度なねじ溝を持つレール(軸およびナット材)を低コストかつ高速に生産する体制を整えました。これにより、特注品レベルでしか考えられなかった有限ストロークボールねじを、産業機械に組み込み可能なレベルの製品として昇華させたのです。

第3章:有限ストロークボールねじの圧倒的メリット

循環機構を捨て、ストロークを「有限」に限定することで得られるメリットは、設計者にとって革命的です。

3.1 極小・コンパクト化と「中空構造」の実現

最大のメリットは、ナット(外筒)の小型化です。従来のボールねじは、ナットの肉厚内部に「リターンチューブ」を通すか、端面に「エンドキャップ/デフレクター」を取り付けるスペースが必要でした。有限ストローク方式ではこれらが不要です。その結果、以下の構造が可能になります。

■極薄ナット: ナット外径を極限まで小さくできるため、狭いスペースへの組み込みが可能。

■大口径中空軸: ナット側を軸として使う逆転の発想により、「中空のボールねじ構造」が容易に実現します。

【応用例】この中空部に、配線ケーブル、エアチューブ、光ファイバー、あるいは冷却液を通すことが可能です。ロボットアームの関節部や、半導体製造装置の回転導入部など、配線処理に苦慮していた設計に劇的なスペース効率をもたらします。

3.2 振動・騒音の低減(超スムーズな動作)

ボールが循環路に入り込む際の「衝突音」や「振動」は、ボールねじの宿命でした。有限ストロークでは、ボールは常に負荷圏内で転がり続け、循環路への出入りがありません。これにより、極めて滑らかで静粛な動作が実現します。医療機器や検査装置など、微振動を嫌う環境に最適です。

3.3 定格荷重を自在に設定可能

設計の自由度は「負荷容量」にも及びます。循環部品の規格に縛られないため、ボールのサイズや個数、ピッチを自由に調整可能です。

■重荷重仕様: ボール径を大きくし、接触面積を増やす。

■高剛性仕様: 予圧調整やボール配置の最適化が容易。

第4章:さらなる進化 — 「有限ストローククロスローラーねじ」の可能性

KMFの技術は、転動体を「ボール(球)」から「ローラー(円筒)」に変えることさえ可能にします。それが「有限ストローククロスローラーねじ」です。

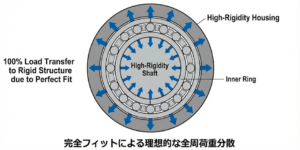

4.1 点接触から線接触へ

ボールねじは「点接触」ですが、クロスローラーは「線接触」です。ローラーを交互に直交させて配置することで、あらゆる方向の荷重を受け止めつつ、剛性はボールねじと比較にならないほど向上します。

4.2 世の中に無かった製品が生まれる瞬間

これまで「ローラーねじ」といえば、遊星ローラーねじ等の非常に高価で複雑な機構が主流でした。しかし、KMFの圧延レール技術を用いれば、クロスローラーリングのような高剛性と、ねじの推力変換機能を併せ持った、全く新しいアクチュエータが生み出せます。

これは、プレス機や射出成形機のような「短ストローク・超重荷重・高精度」が求められる分野において、油圧シリンダを置き換える電動化の切り札となり得ます。

第5章:産業機械の常識を覆すアプリケーション

KMFの特殊圧延レールを用いた有限ストローク機構は、具体的にどのようなイノベーションを起こすのでしょうか。

5.1 医療・バイオ機器:複雑な動きと衛生面

扇状や円弧状に成型されたレールを用いれば、「曲線的なねじ駆動」が可能になります。例えば、手術支援ロボットのアーム操作や、X線CアームやCTスキャナのガントリー移動において、リンク機構を使わずにダイレクトに曲線運動を制御できます。また、潤滑剤の飛散が少ない有限ストローク構造は、クリーンルーム環境にも適しています。

5.2 ロボティクス:関節の「中空化」革命

協働ロボットやヒューマノイドの関節には、モーター、減速機、ブレーキ、エンコーダ、そして大量の配線が詰め込まれています。「中空ボールねじ構造」を採用することで、回転運動を直動(伸縮)に変換するアクチュエータの中心にすべてのケーブルを通すことができます。断線リスクの低減と、ロボットのスリム化を同時に達成します。

5.3 半導体・精密ステージ:ナノレベルの静粛性

循環振動がない特性を活かし、超精密な位置決めステージや、露光装置のアライメント機構に採用することで、スループットと歩留まりの向上が期待できます。

第6章:導入における制限事項(制約条件)

ここまで可能性について語ってきましたが、エンジニアとして認識しておくべき「有限ストローク特有の制約」についても正直に解説します。これらを理解した上で選定することが、成功への鍵となります。

6.1 ストローク長の限界

その名の通り、ストロークは「有限」です。ボールやローラーはリテーナー(保持器)と共に移動するため、リテーナーの長さとねじ軸の有効長によって、物理的な可動範囲が決定します。計算式としては概ね以下のようになります。

ストローク ≈ 2 X (レール長 – リテーナー長 – 余長)

※構造により異なりますが、循環式のように「軸さえ伸ばせばどこまでも進む」わけではありません。長いストロークが必要な用途には不向きです。

6.2 ケージクリープ(保持器のズレ)

有限ストローク機構の宿命的な課題として「ケージクリープ」があります。高速駆動や振動、垂直使用などが続くと、リテーナー(ケージ)の位置が徐々にずれていき、最終的に可動範囲が狭まったり、ストローク端で機械的な干渉を起こしたりする現象です。設計段階で十分な動作シミュレーションと定期的リセット動作(原点復帰等)の運用規定が必要です。

6.3 組立の難易度

循環式ユニットのように「シャフト+ナット」で購入してポン付け、というわけにいかないケースがあります。軸とナット、そして内部の転動体・リテーナーをセットで精密に調整・組み込みを行う必要があり、ユニット製品としての提供が基本となります。

第7章:結論 — 隙間を埋めるのではなく、「新市場」を創る技術

KMFの特殊圧延レールを用いた有限ストロークボールねじは、既存のボールねじの単なる代替品ではありません。

循環式では入らなかった狭いスペース油圧でしか出せなかった推力密度リンク機構でしか描けなかった曲線軌道不可能と思われていた中空配線設計これら「諦めていた設計要件」に対する、明確かつ革新的な回答です。

特殊圧延による自由な成型技術は、貴社の機械に「世界に一つだけの動き」を与えます。定格荷重も、形状も、ストロークも、もはやカタログから選ぶ時代ではありません。必要な仕様に合わせて「創る」時代です。

FTEでは、このKMFの技術を用いたカスタムユニットの設計相談を承っております。「こんな形状はできないか?」「このスペースにねじ機構を入れたい」といった難題こそ、我々の出番です。産業機械の次なるブレイクスルーを、共に起こしましょう。

【お問い合わせ】本記事で紹介した技術仕様、試作のご相談は下記フォームよりお問い合わせください。

ベアリングについて