【技術解説】ヒューマノイドロボットの進化を支える関節の正体~リニアアクチュエータ用ロッドエンドの最適解

はじめに:ヒューマノイド駆動系のパラダイムシフト

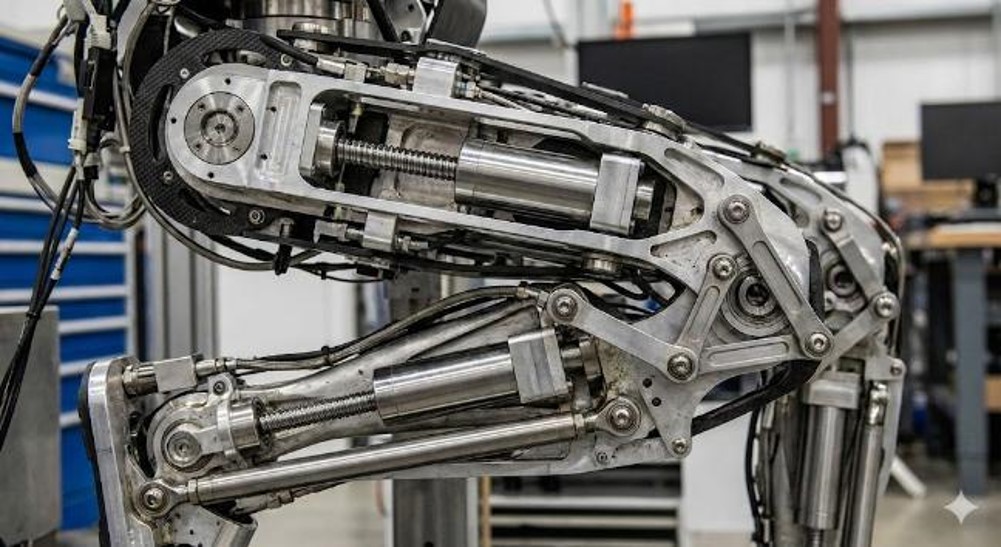

昨今のヒューマノイドロボット開発、特にTeslaの「Optimus」やAgility Roboticsの「Digit」に見られるような次世代機において、駆動システムに大きな変化が起きています。 それは、従来の「回転アクチュエータ(波動歯車+モータ)」から、「リニアアクチュエータ+リンク機構」への移行です。

重心近くにアクチュエータを配置し、リンクを介して駆動するこの「生体模倣的」なアプローチは、脚部末端の慣性モーメント(イナーシャ)を劇的に低減し、高速歩行やバックドライバビリティの向上を実現します。

しかし、ハードウェア設計者の皆様は、この構造変更によって新たな課題に直面しているはずです。それは、推力の伝達点となる「ロッドエンド(球面滑り軸受)」の選定です。 たかが軸受、されど軸受。この部品の選定を誤ると、どれほど高度な制御アルゴリズムを組んでも、ロボットは理想通りに動きません。

本記事では、シェフラー社の正規代理店である私たち エフティーエンジニアリング株式会社 が、最新の技術報告書に基づき、ヒューマノイドに最適なロッドエンドの「解」を提示します。

1.ロボットエンジニアを悩ませる「4つの相反する要求」

リニアアクチュエータを用いた関節制御において、ロッドエンドには産業機械用とは次元の異なる、以下の4つの過酷な条件が同時に求められます。

1.微小揺動への対応:姿勢維持制御において、関節は停止しているように見えても常に微細な修正動作(±0.1°〜数度)を繰り返しています。

2.スティックスリップの排除:力制御(フォースコントロール)を安定させるため、静摩擦と動摩擦の差(食いつき)は極小でなければなりません。

3.高剛性と低弾性変形:制御帯域を確保するため、力の伝達経路に「バネ成分」や「ガタ」は許されません。高荷重・衝撃耐性:ジャンプや着地(Heel Strike)の瞬間的な衝撃荷重に耐える必要があります。

これらは従来の軸受にとって「矛盾する要求」です。なぜなら、剛性を上げれば摩擦が増え、潤滑すれば微小揺動で油膜切れを起こすからです。

2. なぜ、従来の「給油式」や「標準PTFE」ではダメなのか?

「給油式(金属対金属)」の限界:フレッティングの罠

一般的なグリース潤滑のロッドエンドは、回転によって油膜を引き込む「くさび効果」に依存しています。しかし、ロボットの姿勢制御のような「微小揺動」では、グリースが接触面に行き渡らず、スタベーション(潤滑枯渇)が発生します。 結果として、金属同士が直接接触し、「フレッティング摩耗」が急速に進行。摩擦トルクが急増し、制御系への外乱となってロボットの微細な動きを阻害します。

「標準的な無給油(PTFE)」の限界:スティックスリップ

一方で、PTFEライナーを用いた無給油軸受なら大丈夫かというと、そう単純ではありません。 一般的なPTFE複合材は、動き出しの静摩擦係数が動摩擦係数よりも著しく高い場合があります。これが**「スティックスリップ(飛び出し現象)」**を引き起こします。 インピーダンス制御などでアクチュエータが繊細に動き出そうとする瞬間、この摩擦の非線形性が「ガクッ」という振動を生み、位置決め精度や力の追従性を低下させるのです。

3. 最適解:Schaeffler「ELGOGLIDE®-W11」という選択

これらの課題に対し、Schaeffler社がヒューマノイドロボット向けに用意している回答が、特殊摺動材「ELGOGLIDE®-W11(エルゴグライド・ダブリューイレブン)」です。

特徴①:完全なスティックスリップフリー

W11材は、ダンパーやアクティブサスペンションなど、微小振幅と方向転換が繰り返される用途向けに開発された材料です。 最大の特徴は、「Stick-slip free(スティックスリップフリー)」であること。 静摩擦係数と動摩擦係数の差がほぼゼロに抑えられており、摩擦係数自体も0.02未満(条件による)と極めて低いため、動き出しの抵抗感がなく、滑らかな力制御が可能になります。

特徴②:微小揺動でも摩耗しない

W11はテフロン(PTFE)繊維と樹脂マトリックスの複合構造で、揺動運動が始まると即座に相手材へ移着膜(Transfer Film)を形成します。この固体潤滑メカニズムは揺動角に依存しないため、0.1°オーダーの微振動が続いてもフレッティングが発生せず、長寿命を維持します。

4. 剛性と寿命を確保する「シリーズE」と「すきまC2」

材料が決まっても、サイズ選定とすきま管理を誤れば性能は発揮できません。

寸法系列:シリーズE(DIN ISO 12240-4 Series E)を推奨

軽量化のために航空宇宙系の「シリーズK」を選びがちですが、ヒューマノイドの脚部には「シリーズE」を推奨します。 シリーズEは球面の接触面積が広く、荷重容量(定格荷重)が圧倒的に高いためです。ジャンプの着地などで自重の数倍の衝撃がかかるロボットにおいて、面圧を下げることはライナーの永久変形(クリープ)を防ぐために不可欠です。

内部すきま:C2(縮小すきま)または予圧

カタログ標準品(CNすきま)には、組立用として数十ミクロンの「すきま」があります。これが荷重反転時に「ガタ(バックラッシュ)」となり、カチカチという衝撃音や制御発振の原因になります。 Schaeffler製品では、このガタを排除するために「すきまC2」(標準より小さいすきま)や、「予圧(Preloaded)」仕様を選択可能です。ELGOGLIDE®のような弾性ライナーに適度な予圧を与えることで、初期剛性を高め、応答性を劇的に向上させることができます。

結論:ヒューマノイド開発者が選ぶべき「型番」の定義

以上の技術的根拠に基づき、FT Engineeringが推奨する「最強のロッドエンド」の仕様は以下の通りです。

【推奨仕様】

・シリーズ:メンテナンスフリー・ロッドエンド(シリーズE)

・摺動材料:ELGOGLIDE®-W11(必須指定)

・内部すきま:C2 または TO(予圧・隙間なし)

・シール:2RS(両側シール)

【型番記述例(内径20mmの場合)】

GAR 20-UK-2RS-W11-C2

(Rod End, Series E, Size 20, Maintenance-free, Sealed, ELGOGLIDE-W11, Reduced Clearance C2)

注意点として、標準的なカタログ型番(単なるGAR..-UK)で発注すると、標準的なPTFE材や標準すきまの製品が納入される可能性があります。「W11」と「C2」は、明示的に指定する必要があるスペックです。

おわりに

ロボットの「関節」は、電気的な指令を物理的な動きに変換する最後の砦です。ここに妥協がないか、今一度見直してみてください。 Schaeffler社はAgility Roboticsとの提携をはじめ、ヒューマノイドロボット専用のアクチュエータ開発も進めており、この分野の知見を深めています。「自社のロボットに最適なロッドエンドのサイズ計算をしてほしい」 「W11材のサンプルを評価したい」そのようなご要望があれば、ぜひFT Engineeringまでお問い合わせください。私たちはSchaeffler社の技術力と、皆様の革新的なロボット開発をつなぐ架け橋となります。お問い合わせ FT Engineering(株)

お問合せ・ご相談・ご意見は以下のフォームより送信お願い致します。