技術解説:遊星ローラーねじ(PWG)の「強度」と「駆動原理」の正体

1. 序論:ボールねじの限界を超える「面圧」の物理学

産業機械の電動化が進む中、設計者を悩ませるのは「推力不足」と「スペースの制約」です。ボールねじは優れた機械要素ですが、「点接触」という構造上、高荷重下ではヘルツ接触応力が限界に達しやすく、圧痕や早期剥離のリスクが避けられません。

本稿では、FTEが提案する「遊星ローラーねじ PWGシリーズ」が、なぜ同サイズのボールねじと比較して約3倍の負荷容量と15倍以上の長寿命を実現できるのか。その物理的根拠と、独自の駆動メカニズムについて解説します。

2. なぜPWGは圧倒的に強いのか?(ヘルツ接触応力の比較)

2.1. 「点」から「線」へ:接触面積の最大化

ボールねじと遊星ローラーねじの決定的な違いは、荷重を支える「接触形態」にあります。

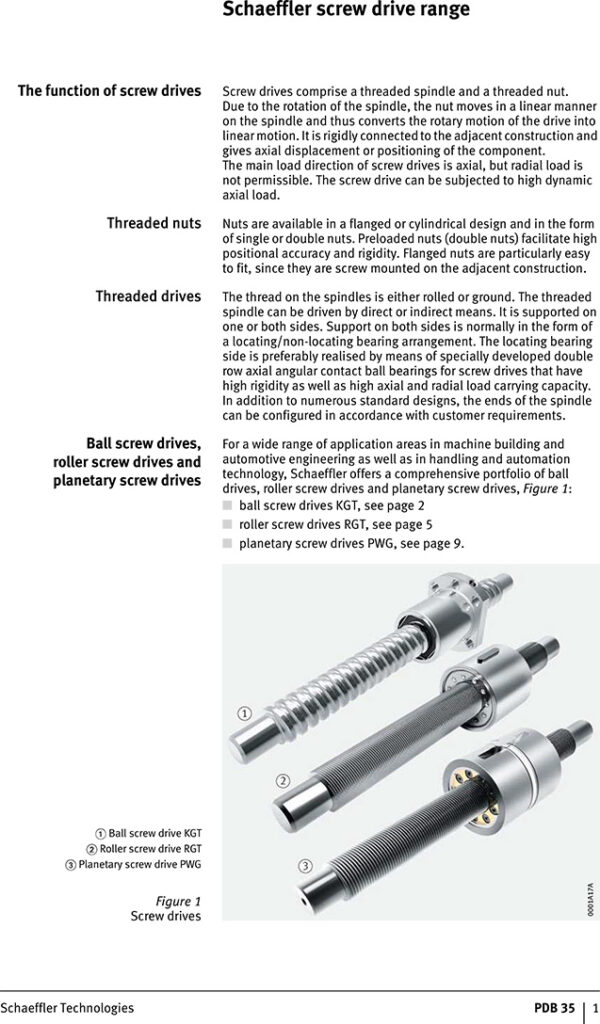

• ボールねじ(点接触): ボールは軌道面に対して「点」で接触します。荷重が増加すると、極小の接触点に強烈な応力が集中します。これが定格荷重の限界値を決定づけます。

• PWG(線接触): PWGは、ねじ軸の周囲に配置された多数の「ねじ付きローラー(遊星)」が噛み合います。ローラーは軌道面に対して線で接触します。

2.2. 荷重分散による応力低減

ヘルツ接触理論において、発生する最大接触応力は接触面積に反比例します。 PWGは、ボールねじに比べて圧倒的に多い「接点数」と、それぞれの広い「接触面積(曲率半径の適合)」を持っています。

• 力の分散: 大きな推力がかかっても、多数のローラーの多数のねじ山に負荷が分散されるため、一箇所あたりの面圧(ヘルツ応力)は低く抑えられます。

• 耐衝撃性: 「点」ではなく「線」で支えるため、外部からの衝撃荷重に対してもブリネル圧痕がつきにくく、プレス機や射出成形機のような過酷な環境でも破損しません。

この物理特性により、PWGはボールねじと同じサイズでありながら、油圧シリンダに匹敵するパワー密度(単位体積あたりの推力)を実現しています。

3. 独自の駆動原理:「摩擦ギア」メカニズム

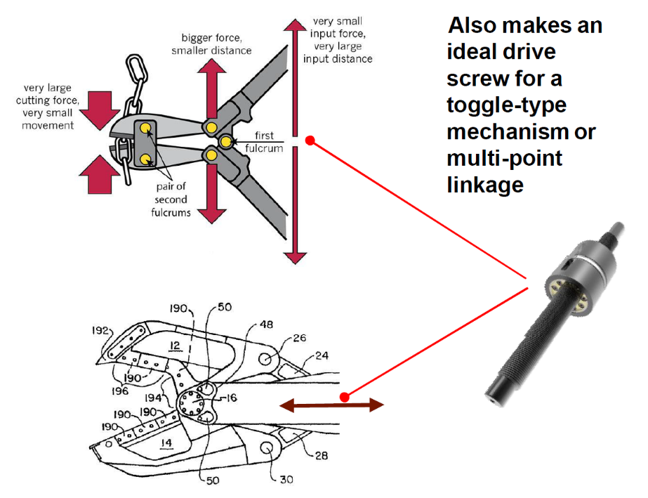

PWGは、一般的な遊星ローラーねじとも異なる、ユニークな駆動原理を持っています。これが「微細送り」と「コストダウン」の両立を可能にしています。

3.1. 「ねじ」ではなく「溝」:非同期の挙動

一般的な遊星ローラーねじ(RGT等)は、ローラー自体にリード(ねじれ)があり、ギアで同期して回転します。しかし、PWGのローラーにはリードがなく、「同心円状の溝」が刻まれています。

• 構造: ねじ軸(スピンドル)には通常のねじがありますが、ローラーとナットにはピッチのない「溝」があります。

• 動作: スピンドルが回転すると、摩擦によってローラーが回転(自転)しながら周囲を公転します。このとき、スピンドルのねじ山がローラーの溝を「斜面」として押し進むことで、軸方向の推力が発生します。

3.2. 摩擦ギア効果による「減速機レス」の実現

この構造は、微少な滑りを伴う摩擦ギアとして機能します。

• システムピッチの縮小: ローラーが完全には同期せず、計算された微小なスリップ(滑り)を伴いながら動くため、見かけ上のリード(移動量)を極限まで小さくできます。

• 微細ピッチの実装: 通常のボールねじでは製造不可能な0.75mmといった微細ピッチを実現可能です。これにより、減速機を使わずに、モーターの回転を巨大な推力へ変換し、かつ高分解能な位置決めが可能になります。

3.3. 転造によるコストメリット

PWGの構成部品(スピンドル、ローラー、ナット)は、切削ではなく転造(Rolling)で製造されています。

• ファイバーフローの保持: 金属繊維を切断しないため、材料の粘り強さが残り、疲労強度が向上します。

• コスト競争力: 研削工程を省くことで、従来の切削式ローラーねじと比較して大幅なコストダウンを実現しています。

——————————————————————————–

4. 結論:エンジニアへの提言

PWGは、単なるボールねじの代替品ではありません。 「油圧並みのパワーが欲しいが、油圧ユニットは置きたくない」 「ボールねじでは強度が足りず、すぐに壊れてしまう」 「減速機なしで、もっとコンパクトに大きな力を出したい」

こうした、従来の機械要素ではトレードオフとなっていた課題を、物理的特性(線接触)と幾何学的特性(摩擦ギア構造)によって解決するソリューションです。

FTEでは、このPWGを用いたアクチュエータの設計から、周辺部品を含めたユニット化までをサポートします。過酷な環境下での電動化をご検討の際は、ぜひご相談ください。

遊星ローラーのカタログ(PDF) は以下をCLICK